Inhaltsverzeichnis

-

Was kann die KSK Analyse Planung Design im Bereich der Inbetriebnahme von Anlagen für Sie leisten?

- Anlage läuft.

- Ihr Ansprechpartner

Was kann die KSK Analyse Planung Design im Bereich der Inbetriebnahme von Anlagen für Sie leisten?

Anlage läuft.

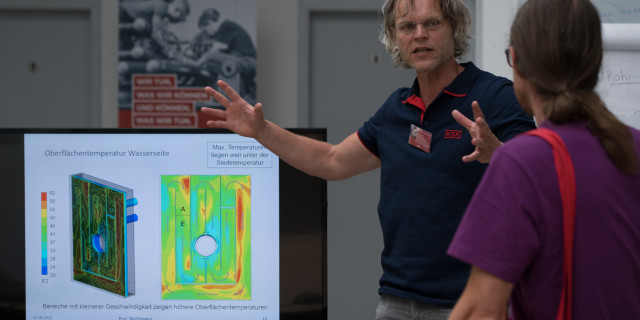

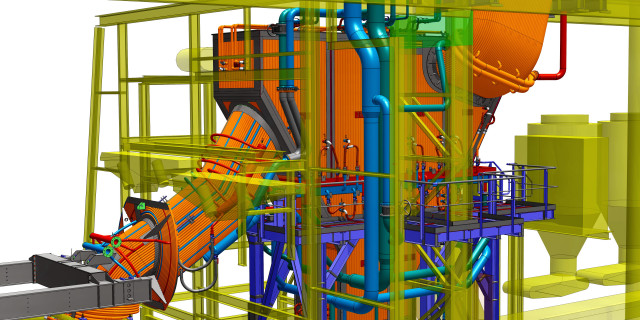

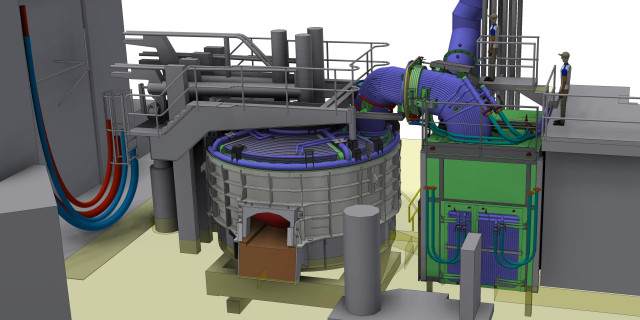

Alles ist fertig montiert, die Kollegen aus der Produktion warten. Wann kann es endlich losgehen? Schließlich bedeutet jede Minute Stillstand bares Geld. Entsprechend hoch ist oft der Druck bei allen Beteiligten während einer Inbetriebnahme. So natürlich auch bei uns. Zögern und Verzagen bringen einen da nicht weiter. Arroganz und Alleingänge jedoch auch nicht. Wir als Mittelständler haben festgestellt, dass man als Verbündete aus Kunde und Lieferant in einem Projekt auch in kritischen Situationen (während der Inbetriebnahme) deutlich mehr erreichen kann, als wenn jeder der Beteiligten starr auf Schnittstellen, Verträgen oder Rechthaberei beharrt. Dabei steht für uns genauso wie für Sie stets eines im Vordergrund: Die Anlage muss laufen. Dafür setzt sich unser gesamtes Team aus Elektrik und Mechanik vor Ort und im Büro mit aller Erfahrung und technischem Know-how ein.

Ihr Ansprechpartner

Dipl.-Ing. (TU) Michael Rosenthal

Projektingenieur

+49 (0) 2364 10539-24

rosenthal@kskgruppe.de

Was ist der Prozess der Inbetriebnahme von Anlagen?

Effiziente Inbetriebnahme von Anlagen: Checklisten und Verfahrenstechnische Details

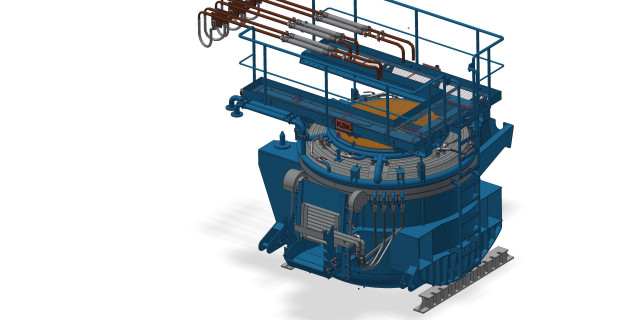

Die Inbetriebnahme von Anlagen ist ein entscheidender Schritt im Lebenszyklus technischer Systeme, der die Übergabe von der Bau- und Montagephase in den regulären Betrieb markiert. Sie stellt sicher, dass die Anlagen ordnungsgemäß und effizient funktionieren, indem sie alle Komponenten auf ihre volle Leistungsfähigkeit überprüft und die Einhaltung von Sicherheits- und Qualitätsstandards gewährleistet. Dieser Prozess ist in vielen Industriezweigen, von der Chemie bis zur Stahlindustrie, von zentraler Bedeutung, um die Investitionen in neue Anlagen zu schützen und ihre langfristige Leistungsfähigkeit zu sichern.

Welche Schritte umfasst die Inbetriebnahme verfahrenstechnischer Anlagen?

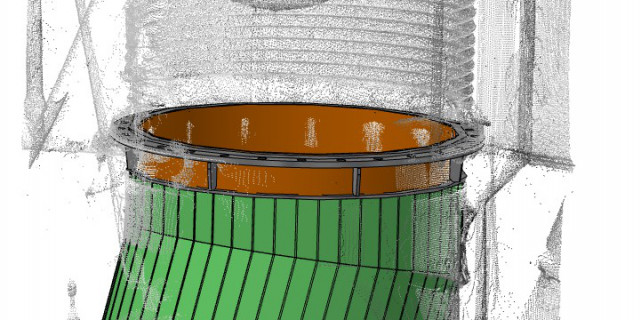

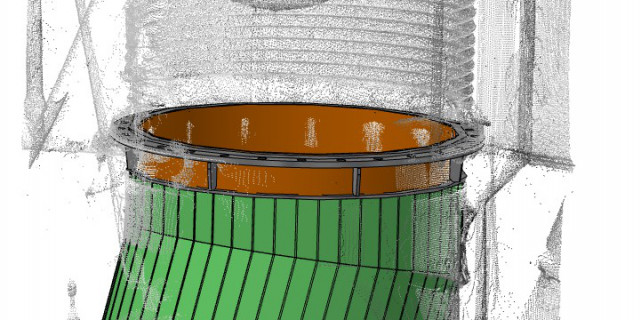

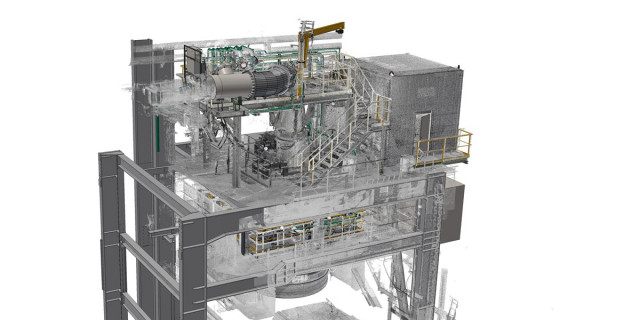

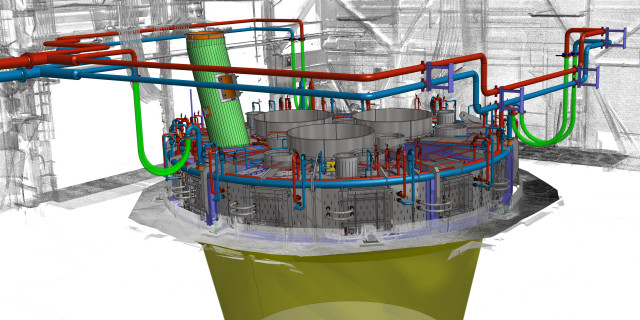

Die Inbetriebnahme verfahrenstechnischer Anlagen umfasst eine Vielzahl von Schritten, die systematisch geplant und durchgeführt werden müssen. Zunächst erfolgt die Planung und Errichtung verfahrenstechnischer Anlagen, bei der alle spezifischen Anforderungen der DIN VDE berücksichtigt werden. Anschließend folgt die Montage und Inbetriebnahme von Anlagen, bei der sichergestellt wird, dass die mechanischen und elektrischen Systeme korrekt installiert sind. Nach der Montage beginnt die eigentliche Inbetriebnahme, die aus verschiedenen Phasen wie der Vorinbetriebnahme, der Inbetriebnahme und der abschließenden Abnahme besteht. Während dieser Phasen werden alle Systemkomponenten auf ihre Funktionalität und Vollständigkeit geprüft, um die ordnungsgemäße Inbetriebnahme der Anlage zu gewährleisten.

Wie wird die Betriebsbereitschaft sichergestellt?

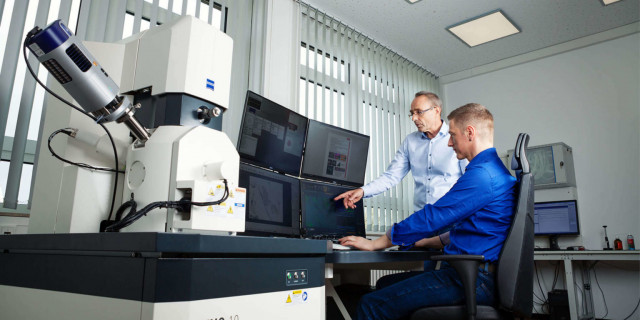

Um die Betriebsbereitschaft einer Anlage sicherzustellen, ist es wichtig, dass alle technischen und mechanischen Systeme gründlich getestet werden. Dies umfasst sowohl die Durchführung technischer Messungen als auch die systematische Überprüfung aller Komponenten. Die Funktionalität der Anlage muss vollumfänglich gewährleistet sein, bevor sie in den regulären Betrieb genommen wird. Hierbei spielen Ingenieure eine entscheidende Rolle, die von der Spezifikation bis zur Abnahme verantwortlich mitwirken und sicherstellen, dass alles ordnungsgemäß funktioniert. Die Dokumentation aller Tests und Prüfungen dient als Nachweis für die erfolgreiche Inbetriebnahme und hilft, etwaige Mängel frühzeitig zu erkennen und zu beheben.

Welche Rolle spielt die Qualitätssicherung in diesem Prozess?

Die Qualitätssicherung ist ein integraler Bestandteil des Inbetriebnahmeprozesses. Sie stellt sicher, dass alle Schritte gemäß den vorgeschriebenen Standards und Spezifikationen erfolgen. Maßnahmen der Qualitätssicherung, wie die systematische Überprüfung der einzelnen Komponenten und die Durchführung von Tests, sind entscheidend, um die volle Funktionalität und Sicherheit der Anlage zu gewährleisten. Zudem trägt die Qualitätssicherung dazu bei, dass etwaige Abweichungen frühzeitig erkannt und korrigiert werden, was die Effizienz und Sicherheit der Inbetriebnahme erhöht.

Wie erstellt man Checklisten für eine erfolgreiche Inbetriebnahme?

Welche Elemente sollten in einer Inbetriebnahme-Checkliste enthalten sein?

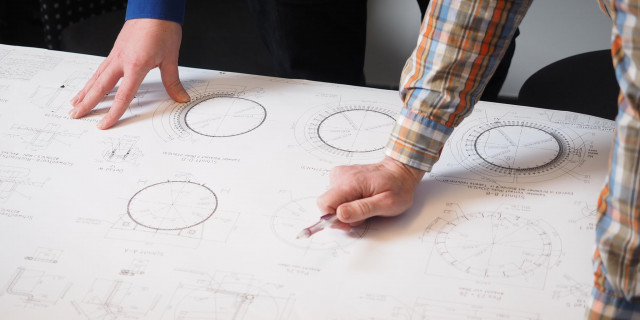

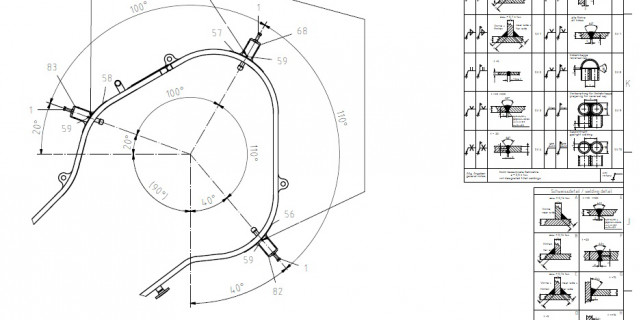

Eine Inbetriebnahme-Checkliste sollte alle wesentlichen Schritte und Prüfungen umfassen, die für die erfolgreiche Inbetriebnahme einer Anlage erforderlich sind. Dazu gehören die Überprüfung der mechanischen und elektrischen Systeme, die Sicherstellung der Einhaltung von Sicherheitsstandards und die Dokumentation aller durchgeführten Tests. Zudem sollten spezifische Anforderungen der DIN VDE berücksichtigt werden. Eine gut strukturierte Checkliste hilft, den Überblick zu behalten und sicherzustellen, dass kein Schritt übersehen wird. Sie dient als Leitfaden für Ingenieure und Techniker, um die ordnungsgemäße Funktion der Anlage zu gewährleisten.

Wie kann die Dokumentation während der Inbetriebnahme durchgeführt werden?

Die Dokumentation während der Inbetriebnahme ist entscheidend für die Nachverfolgung des Fortschritts und die Sicherstellung der Qualität. Alle durchgeführten Tests und Prüfungen müssen ordnungsgemäß dokumentiert werden, um als Nachweis für die erfolgreiche Inbetriebnahme zu dienen. Die Dokumentation sollte systematisch und detailliert erfolgen, sodass sie für alle Beteiligten verständlich und nachvollziehbar ist. Moderne digitale Tools können hierbei unterstützen, indem sie eine effiziente Erfassung und Verwaltung aller relevanten Daten ermöglichen.

Welche Best Practices gibt es für die Erstellung von Checklisten?

Best Practices für die Erstellung von Checklisten beinhalten die Einbindung aller relevanten Stakeholder, um sicherzustellen, dass alle Aspekte der Inbetriebnahme berücksichtigt werden. Die Checkliste sollte klar und präzise formuliert sein und alle notwendigen Schritte für die Inbetriebnahme umfassen. Zudem ist es ratsam, die Checkliste regelmäßig zu aktualisieren und an neue Technologien und Standards anzupassen. Eine enge Zusammenarbeit zwischen Ingenieuren, Technikern und Qualitätssicherungsbeauftragten kann dazu beitragen, dass die Checkliste alle relevanten Anforderungen erfüllt und die Inbetriebnahme effizient gestaltet wird.

Wie trägt Qualitätssicherung zur Inbetriebnahme von Anlagen bei?

Welche Maßnahmen der Qualitätssicherung sind entscheidend?

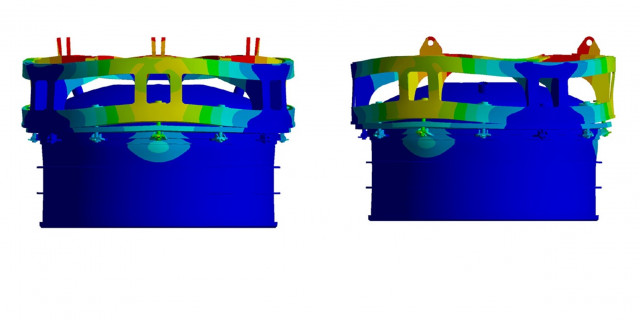

Wichtige Maßnahmen der Qualitätssicherung während der Inbetriebnahme umfassen die systematische Überprüfung der Anlagenkomponenten, die Durchführung von Funktionstests und die Überwachung der Einhaltung von Sicherheits- und Qualitätsstandards. Diese Maßnahmen stellen sicher, dass die Anlage ordnungsgemäß funktioniert und alle Anforderungen erfüllt. Weiterhin ist es entscheidend, dass die Qualitätssicherung eng mit dem Engineering bis zur Inbetriebnahme zusammenarbeitet, um mögliche Fehlerquellen frühzeitig zu identifizieren und zu beheben.

Wie wird die Funktionalität und vollständige Mechanik der Anlagen gewährleistet?

Die Gewährleistung der Funktionalität und vollständigen Mechanik der Anlagen erfolgt durch systematische Tests und Prüfungen. Diese beinhalten sowohl mechanische als auch elektrische Tests, um sicherzustellen, dass alle Systeme ordnungsgemäß interagieren. Die Qualitätssicherung spielt hierbei eine zentrale Rolle, indem sie die Einhaltung der vorgegebenen Spezifikationen überwacht und überprüft. Regelmäßige Wartungs- und Inspektionsprogramme tragen ebenfalls zur langfristigen Funktionalität der Anlage bei.

Wie kann die systematische Überprüfung der Komponenten erfolgen?

Die systematische Überprüfung der Komponenten erfolgt durch detaillierte Inspektionen und Tests, die darauf abzielen, die ordnungsgemäße Funktion und Sicherheit der Anlage zu gewährleisten. Diese Überprüfungen sollten nach einem festgelegten Plan erfolgen und alle relevanten Aspekte der Inbetriebnahme abdecken. Eine enge Zusammenarbeit zwischen Ingenieuren und Qualitätssicherungsbeauftragten ist dabei unerlässlich, um sicherzustellen, dass alle Komponenten den Anforderungen entsprechen und die Anlage effizient betrieben werden kann.

Welche Herausforderungen gibt es bei der Inbetriebnahme verfahrenstechnischer Anlagen?

Welche häufigen Probleme treten bei der Errichtung und Montage auf?

Die Errichtung und Montage verfahrenstechnischer Anlagen kann mit einer Reihe von Herausforderungen verbunden sein. Häufige Probleme umfassen Verzögerungen bei der Lieferung von Komponenten, unerwartete technische Schwierigkeiten und Abweichungen von den ursprünglichen Spezifikationen. Diese Probleme können den Zeitplan der Inbetriebnahme erheblich beeinflussen und erfordern eine sorgfältige Planung und Koordination, um rechtzeitig gelöst zu werden.

Wie geht man mit unerwarteten technischen Schwierigkeiten um?

Der Umgang mit unerwarteten technischen Schwierigkeiten erfordert Flexibilität und schnelle Problemlösungsfähigkeiten. Eine enge Zusammenarbeit zwischen den Ingenieuren und den Projektmanagern ist entscheidend, um Lösungen zu finden und die Auswirkungen auf den Inbetriebnahmeprozess zu minimieren. Oftmals ist es notwendig, kurzfristig Anpassungen vorzunehmen oder alternative Lösungen zu entwickeln, um die Inbetriebnahme nicht zu gefährden.

Welche Rolle spielt der Referent bei der Lösung dieser Herausforderungen?

Der Referent spielt eine wesentliche Rolle bei der Lösung von Herausforderungen während der Inbetriebnahme, indem er als zentraler Ansprechpartner für alle beteiligten Parteien fungiert. Er koordiniert die Kommunikation zwischen den verschiedenen Teams und stellt sicher, dass alle Informationen rechtzeitig und vollständig weitergegeben werden. Zudem ist er verantwortlich für die Dokumentation und Nachverfolgung von Problemen und deren Lösungen, um zukünftige Herausforderungen besser bewältigen zu können.

Wie kann die Effizienz der Inbetriebnahme von Anlagen gesteigert werden?

Welche Strategien führen zu einer effizienteren Inbetriebnahme von Neuanlagen?

Um die Effizienz der Inbetriebnahme von Neuanlagen zu steigern, können mehrere Strategien angewendet werden. Dazu gehören die frühzeitige Einbindung aller relevanten Stakeholder, eine detaillierte Planung und die Verwendung von Checklisten, um sicherzustellen, dass alle Schritte ordnungsgemäß durchgeführt werden. Zudem können moderne Technologien und digitale Tools die Effizienz erhöhen, indem sie die Kommunikation und Dokumentation verbessern und eine schnellere Identifizierung und Lösung von Problemen ermöglichen.

Wie kann ein Ingenieur den Prozess von der Spezifikation bis zur Abnahme optimieren?

Ein Ingenieur kann den Prozess von der Spezifikation bis zur Abnahme optimieren, indem er sicherstellt, dass alle technischen Anforderungen klar definiert und kommuniziert sind. Eine enge Zusammenarbeit mit dem Projektmanagement und der Qualitätssicherung ist ebenfalls entscheidend, um sicherzustellen, dass alle Aspekte der Inbetriebnahme effizient und ordnungsgemäß durchgeführt werden. Durch regelmäßige Überprüfungen und Anpassungen an den Projektplan kann der Ingenieur sicherstellen, dass die Inbetriebnahme im Zeitrahmen und innerhalb des Budgets erfolgt.

Welche technischen Messungen sind notwendig, um die Effizienz sicherzustellen?

Um die Effizienz der Inbetriebnahme sicherzustellen, sind verschiedene technische Messungen notwendig. Dazu gehören Funktionstests der mechanischen und elektrischen Systeme sowie die Überprüfung der Einhaltung von Sicherheits- und Qualitätsstandards. Diese Messungen sollten systematisch und regelmäßig durchgeführt werden, um sicherzustellen, dass die Anlage ordnungsgemäß funktioniert und alle Anforderungen erfüllt. Eine umfassende Dokumentation dieser Messungen ist ebenfalls entscheidend, um als Nachweis für die erfolgreiche Inbetriebnahme zu dienen und zukünftige Optimierungen zu ermöglichen.

Analyse und Beratung

CFD Simulation

Concept Engineering

Design Engineering

FEM Simulation

Konstruktionsbüro

Projektmanagement

Reverse Engineering

Schadensanalyse

Safety Engineering

Stahlbau-Statik

Technische Dokumentation

FAQs zur Inbetriebnahme von Anlagen

Inhaltsverzeichnis

- Q: Was versteht man unter der Inbetriebnahme von Anlagen?

- Q: Wer ist typischerweise an der Inbetriebnahme von verfahrenstechnischen Anlagen beschäftigt?

- Q: Was sind die Herausforderungen bei der Inbetriebnahme von Anlagen?

- Q: Wie lange dauert in der Regel die Inbetriebnahme von Anlagen?

- Q: Was passiert nach dem Abschluss der Inbetriebnahme?

- Q: Welche Dokumentationen sind bei der Inbetriebnahme notwendig?

- Q: Welche Qualifikationen sind für die Inbetriebnahme von Anlagen erforderlich?

- Q: Wie kann man sicherstellen, dass eine Anlage den Rechtsvorschriften entspricht?

Q: Was versteht man unter der Inbetriebnahme von Anlagen?

A: Die Inbetriebnahme von Anlagen bezeichnet den Prozess, in dem eine Anlage, beispielsweise verfahrenstechnischer anlagen, das erste Mal in Betrieb genommen und getestet wird, um sicherzustellen, dass sie ordnungsgemäß funktioniert und den Anforderungen entspricht. Die Inbetriebnahme von Anlagen bezeichnet den Prozess, in dem eine Anlage, beispielsweise verfahrenstechnischer Anlagen, das erste Mal in Betrieb genommen und getestet wird, um sicherzustellen, dass sie ordnungsgemäß funktioniert und den Anforderungen entspricht. Dieser Prozess ist ein wesentlicher Bestandteil des Anlagenbaus und umfasst mehrere Schritte, die sorgfältig geplant und durchgeführt werden müssen.

Zu Beginn der Inbetriebnahme erfolgt eine umfassende Prüfung aller Systeme und Komponenten, um sicherzustellen, dass sie korrekt installiert und miteinander verbunden sind. Dies beinhaltet die Überprüfung von mechanischen, elektrischen und steuerungstechnischen Elementen. Nach dieser Vorprüfung werden die einzelnen Systeme schrittweise in Betrieb genommen, beginnend mit einfachen Funktionstests, gefolgt von komplexeren Prüfungen unter Betriebsbedingungen.

Ein wichtiger Aspekt der Inbetriebnahme ist die Kalibrierung und Einstellung der Steuerungssysteme, um die optimale Leistung der Anlage zu gewährleisten. Dazu gehört auch die Überprüfung der Sicherheitsmechanismen, um den Schutz von Personal und Umwelt zu gewährleisten.

Nach erfolgreichem Abschluss der Tests wird die Anlage in der Regel einem Probebetrieb unterzogen, bei dem sie über einen bestimmten Zeitraum unter realen Bedingungen läuft. Während dieser Phase werden alle Prozesse genau überwacht und gegebenenfalls Anpassungen vorgenommen, um die Effizienz zu optimieren und die Einhaltung aller relevanten Vorschriften sicherzustellen.

Abschließend wird eine ausführliche Dokumentation erstellt, die alle durchgeführten Schritte und Testergebnisse beinhaltet. Diese Dokumentation dient als Nachweis für die ordnungsgemäße Inbetriebnahme und kann bei zukünftigen Wartungs- oder Optimierungsarbeiten als Referenz herangezogen werden.

Die erfolgreiche Inbetriebnahme einer Anlage ist entscheidend für ihre langfristige Leistungsfähigkeit und Zuverlässigkeit. Sie erfordert die enge Zusammenarbeit zwischen Ingenieuren, Technikern und Betreibern, um sicherzustellen, dass alle Aspekte der Anlage den festgelegten Spezifikationen entsprechen und effizient arbeiten.

Q: Wer ist typischerweise an der Inbetriebnahme von verfahrenstechnischen Anlagen beschäftigt?

A: An der Inbetriebnahme von verfahrenstechnischen anlagen sind oft Ingenieure und Techniker beteiligt, die viele Jahre in der chemie oder gasindustrie mit der planung von Anlagen gearbeitet haben. Auch Auditoren und Berater wie Klaus H., der sich auf gebieten der vertragsgestaltung und abwicklung spezialisiert hat, können involviert sein. Diese Fachleute bringen ihr umfangreiches Wissen und ihre Erfahrung ein, um sicherzustellen, dass die Anlagen effizient, sicher und umweltfreundlich betrieben werden. Ingenieure und Techniker übernehmen in der Regel die technische Planung und Umsetzung, während Auditoren und Berater wie Klaus H. dafür sorgen, dass alle rechtlichen und vertraglichen Aspekte sorgfältig berücksichtigt werden.

Der Prozess der Inbetriebnahme beginnt oft mit einer detaillierten Planung, bei der alle notwendigen Schritte festgelegt werden. Dazu gehören die Überprüfung der technischen Spezifikationen, die Durchführung von Sicherheitstests und die Schulung des Betriebspersonals. Ingenieure arbeiten eng mit Technikern zusammen, um sicherzustellen, dass alle Systeme ordnungsgemäß installiert und funktionsfähig sind.

Auditoren spielen eine entscheidende Rolle bei der Überprüfung der Einhaltung gesetzlicher Vorschriften und interner Standards. Sie führen regelmäßige Inspektionen durch und erstellen Berichte, die mögliche Risiken oder Abweichungen aufzeigen. Berater wie Klaus H. unterstützen das Team, indem sie fundierte Empfehlungen zur Optimierung der Abläufe geben und sicherstellen, dass alle vertraglichen Verpflichtungen erfüllt werden.

Die Zusammenarbeit dieser verschiedenen Fachrichtungen ist entscheidend für den erfolgreichen Betrieb der Anlage. Durch den Austausch von Wissen und Erfahrungen tragen sie dazu bei, dass die Anlage nicht nur den aktuellen Anforderungen entspricht, sondern auch zukünftigen Herausforderungen gewachsen ist.

Q: Was sind die Herausforderungen bei der Inbetriebnahme von Anlagen?

A: Die Inbetriebnahme ist mit vielen unwägbarkeiten verbunden, wie unvorhersehbare technische Probleme, Verzögerungen oder Abweichungen von den geplanten Spezifikationen. Zudem müssen rechtsvorschriften eingehalten werden, was den Prozess weiter verkomplizieren kann. Um diesen Herausforderungen zu begegnen, ist eine sorgfältige Planung und Risikomanagement von entscheidender Bedeutung. Dazu gehört die frühzeitige Identifizierung potenzieller Risiken und die Entwicklung von Strategien zu ihrer Minderung. Regelmäßige Tests und Qualitätskontrollen können helfen, technische Probleme frühzeitig zu erkennen und zu beheben.

Ein weiterer wichtiger Aspekt ist die enge Zusammenarbeit mit allen beteiligten Parteien, einschließlich Lieferanten, Auftragnehmern und Behörden. Eine klare Kommunikation und Koordination können dazu beitragen, Missverständnisse zu vermeiden und sicherzustellen, dass alle Beteiligten auf dem gleichen Stand sind.

Darüber hinaus kann die Schulung des Personals sicherstellen, dass alle Mitarbeiter über die notwendigen Kenntnisse und Fähigkeiten verfügen, um die Inbetriebnahme effizient und sicher durchzuführen. Flexibilität und die Bereitschaft, Pläne bei Bedarf anzupassen, sind ebenfalls entscheidend, um auf unerwartete Herausforderungen reagieren zu können.

Insgesamt erfordert die erfolgreiche Inbetriebnahme eines Projekts eine ganzheitliche Herangehensweise, die sowohl technische als auch organisatorische Aspekte berücksichtigt, um sicherzustellen, dass alle Ziele termingerecht und im Rahmen des Budgets erreicht werden.

Q: Wie lange dauert in der Regel die Inbetriebnahme von Anlagen?

A: Die Dauer der Inbetriebnahme kann stark variieren. Einige der Faktoren, die die Dauer der Inbetriebnahme beeinflussen können, sind:

1. **Anlagengröße und -komplexität**: Größere und technisch komplexere Anlagen erfordern in der Regel mehr Zeit für die Inbetriebnahme, da mehr Systeme und Komponenten integriert und getestet werden müssen.

2. **Verfügbarkeit von Ressourcen**: Die Verfügbarkeit von qualifiziertem Personal und notwendigen Materialien oder Ausrüstungen kann den Zeitrahmen erheblich beeinflussen. Verzögerungen bei der Beschaffung können den Prozess verlängern.

3. **Erfahrung des Teams**: Ein erfahrenes Team kann den Inbetriebnahmeprozess effizienter gestalten, da es in der Regel weniger Zeit benötigt, um Probleme zu identifizieren und zu lösen.

4. **Koordination mit anderen Projekten**: Wenn die Inbetriebnahme mit anderen Projekten oder Bauarbeiten koordiniert werden muss, kann dies zu zusätzlichen Verzögerungen führen.

5. **Regulatorische Anforderungen**: In einigen Fällen müssen bestimmte regulatorische oder sicherheitsrelevante Prüfungen durchgeführt werden, die zusätzliche Zeit in Anspruch nehmen können.

6. **Unvorhergesehene Probleme**: Technische Schwierigkeiten oder unerwartete Herausforderungen während der Inbetriebnahme können ebenfalls den Zeitrahmen beeinflussen.

Es ist wichtig, diese Faktoren bei der Planung der Inbetriebnahme zu berücksichtigen und gegebenenfalls Pufferzeiten einzukalkulieren, um sicherzustellen, dass das Projekt im Zeitrahmen bleibt. Eine enge Zusammenarbeit aller beteiligten Parteien und eine sorgfältige Planung können dazu beitragen, den Prozess zu optimieren und mögliche Verzögerungen zu minimieren.

Q: Was passiert nach dem Abschluss der Inbetriebnahme?

A: Nach dem abschluss der inbetriebnahme wird die Anlage offiziell in Betrieb genommen, und die Verantwortlichen überprüfen, ob sie effizient und sicher funktioniert. Dies wird oft als „stunde der wahrheit“ bezeichnet. Nach dem Abschluss der Inbetriebnahme wird die Anlage offiziell in Betrieb genommen, und die Verantwortlichen überprüfen, ob sie effizient und sicher funktioniert. Dies wird oft als „Stunde der Wahrheit“ bezeichnet. In dieser kritischen Phase werden alle Systeme und Komponenten unter realen Betriebsbedingungen getestet, um sicherzustellen, dass sie den Anforderungen entsprechen und keine unerwarteten Probleme auftreten.

Die Ingenieure und Techniker beobachten sorgfältig die Leistung der Anlage und analysieren Daten, um mögliche Schwachstellen oder Optimierungspotenziale zu identifizieren. Sollten Unregelmäßigkeiten oder Mängel festgestellt werden, werden diese umgehend dokumentiert und entsprechende Maßnahmen zur Behebung eingeleitet.

Ein erfolgreiches Bestehen der „Stunde der Wahrheit“ bedeutet, dass die Anlage nicht nur die technischen Spezifikationen erfüllt, sondern auch zuverlässig und nachhaltig betrieben werden kann. Dies ist ein entscheidender Schritt, um das Vertrauen der Investoren, Betreiber und anderer Stakeholder zu gewinnen.

Nach der erfolgreichen Inbetriebnahme und Abnahme der Anlage folgt in der Regel eine Schulungsphase für das Betriebspersonal. Diese Schulungen stellen sicher, dass alle Mitarbeiter mit den spezifischen Abläufen und Sicherheitsprotokollen der neuen Anlage vertraut sind. Zudem wird ein Wartungsplan erstellt, um die langfristige Effizienz und Sicherheit der Anlage zu gewährleisten.

Insgesamt markiert die „Stunde der Wahrheit“ den Übergang von der Theorie zur Praxis und ist ein entscheidender Moment im Lebenszyklus einer Anlage. Sie bildet die Grundlage für einen reibungslosen und erfolgreichen Betrieb in den kommenden Jahren.

Q: Welche Dokumentationen sind bei der Inbetriebnahme notwendig?

A: Eine umfassende Dokumentation ist entscheidend, um alle Schritte und Tests nachzuvollziehen. Die anzahl an abbildungen, Plänen und Berichten kann umfangreich sein, um den gesamten Prozess transparent und nachvollziehbar zu gestalten. Die Dokumentation sollte klar strukturiert und leicht zugänglich sein, damit alle Beteiligten jederzeit darauf zugreifen können. Zu den wesentlichen Bestandteilen gehören detaillierte Beschreibungen der durchgeführten Methoden, die verwendete Ausrüstung, sowie die Ergebnisse der Tests und Analysen. Jede Abbildung und jeder Bericht sollte eindeutig gekennzeichnet und datiert sein, um eventuelle Verwechslungen zu vermeiden.

Zudem ist es hilfreich, eine Zusammenfassung oder ein Inhaltsverzeichnis beizufügen, das einen schnellen Überblick über die enthaltenen Informationen bietet. Auf diese Weise können Nutzer der Dokumentation schnell die für sie relevanten Abschnitte finden. Eine gut durchdachte Dokumentation unterstützt nicht nur die Nachvollziehbarkeit und Qualitätssicherung, sondern erleichtert auch die Weiterentwicklung und Optimierung zukünftiger Projekte.

Regelmäßige Reviews und Aktualisierungen der Dokumentation gewährleisten, dass sie stets auf dem neuesten Stand ist und den aktuellen Standards entspricht. Darüber hinaus können klare Richtlinien und Vorlagen für die Erstellung und Pflege der Dokumentation dazu beitragen, einheitliche und hochwertige Ergebnisse zu gewährleisten.

Q: Welche Qualifikationen sind für die Inbetriebnahme von Anlagen erforderlich?

A: Fachleute, die sich mit der inbetriebnahme von anlagen beschäftigt sind, sollten über umfangreiche Kenntnisse in engineering bzw. verfahrenstechnischer anlagen verfügen. Viele haben sich jahrelang auf diesem Gebiet spezialisiert und arbeiten freiberuflich als unabhängiger berater oder auditor. Sie spielen eine entscheidende Rolle bei der Sicherstellung, dass Anlagen effizient, sicher und gemäß den geltenden Vorschriften in Betrieb genommen werden. Ihre Aufgaben umfassen oft die Planung und Überwachung von Tests, die Analyse von Systemen und Prozessen sowie die Identifizierung und Behebung potenzieller Probleme vor der endgültigen Inbetriebnahme.

Zusätzlich müssen sie häufig mit verschiedenen Stakeholdern kommunizieren, darunter Ingenieure, Projektmanager und Kunden, um sicherzustellen, dass alle Aspekte der Inbetriebnahme klar verstanden und termingerecht umgesetzt werden. Die Fähigkeit zur Problemlösung und ein tiefes Verständnis der technischen Spezifikationen sind dabei unerlässlich.

Darüber hinaus können Fachleute in diesem Bereich verantwortlich sein für die Schulung des Personals, das die Anlage später betreiben wird, sowie für die Erstellung umfassender Dokumentationen und Berichte, die den gesamten Inbetriebnahmeprozess detailliert beschreiben.

Mit der zunehmenden Komplexität moderner Anlagen ist es für diese Fachleute auch wichtig, sich kontinuierlich weiterzubilden und über die neuesten Entwicklungen und Technologien im Bereich der Verfahrenstechnik informiert zu bleiben. Dies ermöglicht es ihnen, innovative Lösungen zu entwickeln und die Effizienz und Sicherheit der Anlagen weiter zu optimieren.

Q: Wie kann man sicherstellen, dass eine Anlage den Rechtsvorschriften entspricht?

A: Um die Einhaltung der Rechtsvorschriften sicherzustellen, sollten alle Schritte der Inbetriebnahme sorgfältig dokumentiert und von qualifizierten Auditoren überprüft werden. Regelmäßige Schulungen und Aktualisierungen der Kenntnis über aktuelle Vorschriften sind ebenfalls wichtig. Zusätzlich sollte ein umfassendes Qualitätsmanagementsystem implementiert werden, um kontinuierliche Verbesserungen und die Anpassung an sich ändernde gesetzliche Anforderungen zu gewährleisten. Dies kann durch regelmäßige interne Audits und Evaluierungen der betrieblichen Prozesse erreicht werden.

Des Weiteren ist es ratsam, ein effektives Meldesystem für Abweichungen und potenzielle Verstöße einzurichten, um schnell auf mögliche Probleme reagieren zu können. Die Schulung der Mitarbeiter sollte nicht nur bei der Einführung neuer Vorschriften erfolgen, sondern als fortlaufender Prozess betrachtet werden, um sicherzustellen, dass alle Beteiligten stets über die neuesten Entwicklungen informiert sind.

Der Einsatz von Technologie, wie beispielsweise Compliance-Software, kann die Überwachung und Einhaltung der Vorschriften zusätzlich erleichtern und die Effizienz der Überprüfungsprozesse steigern. Schließlich sollte die Unternehmensleitung eine Kultur der Compliance fördern, in der die Einhaltung von Vorschriften als integraler Bestandteil der Unternehmenswerte angesehen wird.

Auf diese Weise kann sichergestellt werden, dass das Unternehmen nicht nur rechtlich abgesichert ist, sondern auch Vertrauen bei Kunden, Partnern und Aufsichtsbehörden schafft.